Китайские ленточнопильные 250: технологии и экология?

2025-12-31

Вот вопрос, который постоянно всплывает в разговорах с заказчиками: Ну, а как там с экологией у этих ваших китайских станков? Часто за ним стоит неявное убеждение, что технологичность и экологичность — это два разных мира, и если станок дешевле, то на чем-то точно сэкономили, скорее всего, на системах фильтрации или энергопотреблении. На самом деле, картина куда сложнее и интереснее, особенно если копнуть в конкретику моделей на 250 мм, которые сейчас массово идут на смену старым советским агрегатам в мелкосерийных и ремонтных цехах.

От стереотипа к спецификации: что скрывается за цифрой 250

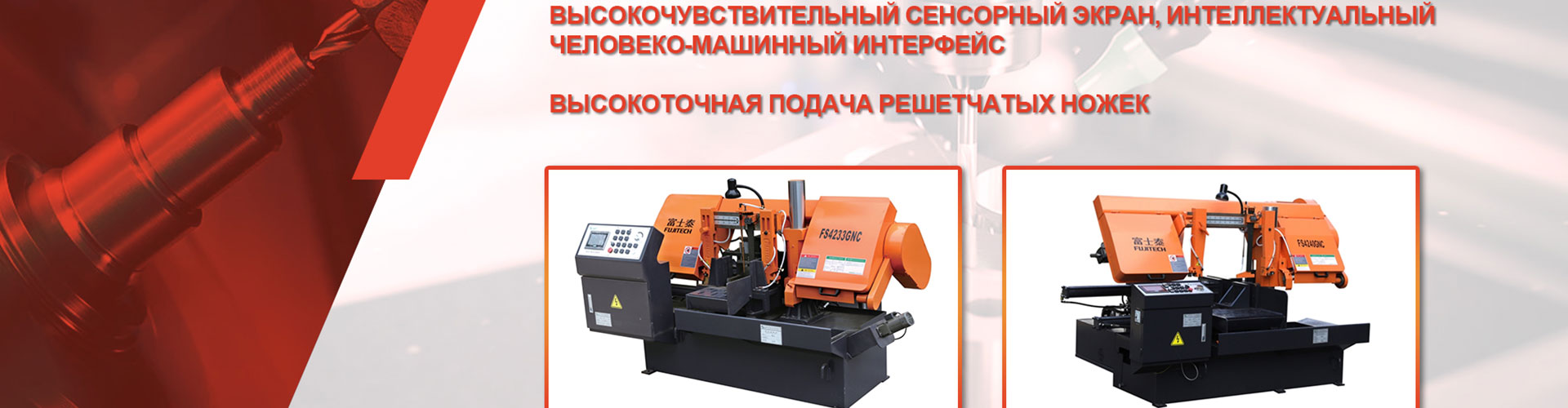

Когда говорят ленточнопильный 250, обычно имеют в виду диаметр (или, точнее, длину окружности) пильных колес. Это определяет максимальную высоту пропила. Но вот где начинается самое интересное — внутри этой категории сейчас настоящий технологический разброс. Раньше китайский станок ассоциировался с простой механикой, асинхронным двигателем, который гудит на всю площадку, и системой охлаждения, которая больше льет, чем режет. Сейчас же, особенно у вменяемых производителей, базовая комплектация часто включает частотный преобразователь. Это не просто прибамбас, а ключевая вещь для экологии в широком смысле.

Почему? Потому что плавный пуск и регулировка скорости резания — это прямая экономия электроэнергии. Мотор не работает постоянно на максимуме, а подстраивается под материал. Помню, как мы ставили один такой станок (не буду называть бренд, не реклама) в цех, где стоял старый Урал. Электрик через месяц показал график потребления — падение было заметным. И это не теория, а конкретные киловатт-часы, а значит, и меньшая нагрузка на сеть, и косвенно — меньше выбросов на электростанции. Казалось бы, мелочь, но в масштабах тысяч станков, которые работают по 8 часов в день, — уже не мелочь.

Но здесь же и первая ловушка. Частотник частотнику рознь. Дешевые модели могут ставить самые простые преобразователи, которые греются, шумят и не дают точного контроля. В итоге экономия сводится на нет частыми поломками и нестабильным резом, что ведет к перерасходу самой биметаллической ленточной пилы. А это уже двойной удар по экологии: производство новой пилы + утилизация старой. Поэтому смотрю всегда не на наличие частотника в списке опций, а на марку и модель. Если производитель этого не указывает — это тревожный звоночек.

Система охлаждения: от мокрого пола к замкнутому циклу

Это, пожалуй, самый наглядный момент. Классическая проблема всех ленточнопильных станков — эмульсия. Дешевые модели часто комплектуются простейшим насосом и открытым лотком. В итоге — брызги, испарения, постоянная грязь, расход жидкости. И главное — куда девать отработанную эмульсию? Маленькие цеха часто сливают ее куда попало, что есть абсолютное зло.

Современные же нормальные китайские станки, позиционирующиеся выше самого бюджетного сегмента, все чаще идут с продуманной системой. Не сказать, что это супер-нанотехнологии, но банально наличие отстойника с перегородками, магнитного сепаратора для удаления металлической стружки и возможности подключения к системе централизованной фильтрации — это уже огромный шаг. Я видел установки, например, от того же ООО Чэнду Хонюань Машины (их сайт hyjx.ru я иногда смотрю, чтобы быть в курсе ассортимента на рынке), у них в описаниях некоторых линеек прямо указаны системы с двойной фильтрацией. Компания, кстати, как раз с 2008 года крутится в этой теме, и они хорошо знают, что помимо продажи ленточных пил, важно предлагать и комплексные решения для их работы.

На практике внедрение такой замкнутой системы (или хотя бы качественного сепаратора) решает кучу проблем. Во-первых, срок службы эмульсии увеличивается в разы. Мы на одном из объектов сократили ее потребление почти на 70%. Меньше химии покупаем, меньше утилизируем. Во-вторых, чистота на рабочем месте — это тоже экология труда. Оператор не дышит испарениями и не скользит по масляным лужам. В-третьих, сухая и чистая стружка — это уже не опасные отходы, а вполне себе ценное вторсырье, которое можно сдать. Мелочи? С точки зрения одного станка — да. С точки зрения подхода — это и есть та самая экологичность.

Материалы и долговечность: самый неочевидный экологический фактор

Часто упускают из виду, что самый экологичный станок — это тот, который служит долго и не ломается. А здесь все упирается в материалы и качество сборки. Корпус из тонкого, звенящего металла будет вибрировать, что приведет к ускоренному износу направляющих и подшипников, а также к повышенному шумовому загрязнению. Шум — это тоже экология.

Китайские производители сейчас делятся четко. Есть откровенный ширпотреб, который через год-два начинает сыпаться. А есть линии, где используют литой станины, шарико-винтовые пары (ШВП) на направляющих подачи вместо простых салазок, качественные подшипники SKF или аналогов. Такие станки, при правильном обслуживании, служат десятилетиями. И вот здесь как раз полезно смотреть не только на бренд станка, но и на поставщика оснастки. Например, если компания, как ООО Чэнду Хонюань Машины, сама является профессиональным продавцом биметаллических ленточных пил и имеет сварочное оборудование, это косвенный признак. Они понимают изнанку процесса реза, знают, как нагрузка влияет на оборудование, и, вероятно, будут предлагать или производить станки, более адаптированные к реальным нагрузкам, а не просто к красивой картинке в каталоге.

Личный опыт: был случай, когда закупили партию недорогих 250-х для филиалов. Через полтора года начались проблемы с гидравликой подачи — текли цилиндры, пластиковые трубки трескались. Пришлось массово переделывать, ставить нормальные фитинги и шланги. В итоге — куча неучтенных расходов, простой и, по сути, горы металлолома и пластика на свалку раньше времени. Экологичность такого подхода — нулевая. Теперь всегда смотрю на гидравлику (или механику подачи) в первую очередь. Лучше сразу переплатить за нормальные компоненты, чем потом заниматься экологичным ремонтом.

Энергоэффективность vs. Производительность: поиск баланса

Еще один миф: экологичный станок — это медленный станок. Мол, чтобы меньше жрал тока, надо резать медленнее. На деле все с точностью до наоборот. Современный энергоэффективный привод в паре с правильно подобранной спецификацией ленты (та самая длина, ширина, количество зубьев, о которой пишут в каталогах) как раз позволяет оптимизировать процесс. Вы режете с оптимальной для материала скоростью, без перегрузок, и заканчиваете работу быстрее. Итоговое энергопотребление на одну деталь оказывается ниже.

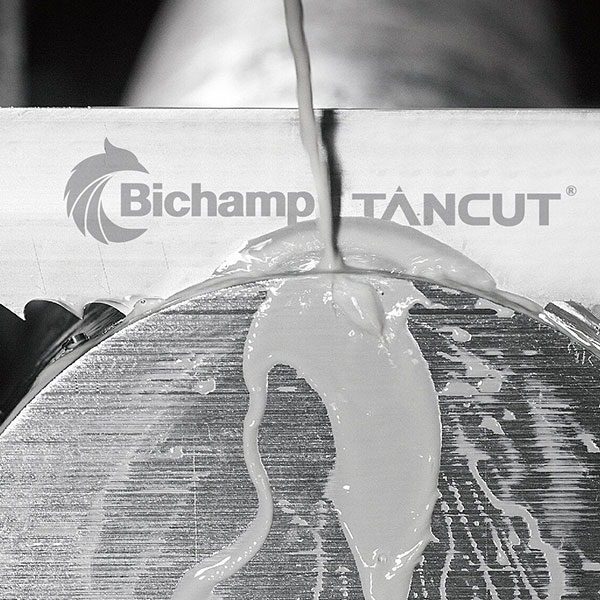

Ключевое звено здесь — правильный подбор пилы. Можно поставить супер-экономичный двигатель, но если резать твердую нержавейку пилой по дереву (гипотетически), то КПД упадет ниже плинтуса. Поэтому грамотные поставщики всегда делают акцент на консультации по оснастке. На том же сайте hyjx.ru видно, что они специализируются не только на станках, но и на полном спектре специальных спецификаций лент. Это правильный подход. Экология резания начинается с правильной пилы. Ее долгий ресурс, стабильная работа без перегрузок станка — это и есть технология, работающая на экологию.

На практике мы часто проводим тест-резание с разной оснасткой. Разница в потребляемом токе при использовании родной пилы, подобранной под конкретный сплав, и универсальной, может достигать 15-20%. А если учесть, что ресурс специализированной пилы тоже выше, то цепочка выстраивается четкая: меньше пил в утиль -> меньше энергии на рез -> меньше времени на операцию.

Итог: экология как синергия, а не опция

Так что, возвращаясь к исходному вопросу. Говорить о том, что китайские ленточнопильные станки на 250 мм стали зелеными — было бы преувеличением. Но говорить, что они остались грязными и неэффективными — уже неверно. Реальность где-то посередине, но смещается в сторону осознанности.

Экологичность в этом контексте — это не какая-то отдельная кнопка или фильтр. Это синергия нескольких факторов: энергоэффективного привода, продуманной системы охлаждения с рециркуляцией, качественных материалов для долгого срока службы и, что крайне важно, грамотного подбора режущего инструмента. Это системный подход, который начинается еще на этапе проектирования станка и заканчивается консультацией оператора о том, какую пилу использовать.

Поэтому, выбирая такой станок сегодня, стоит смотреть не на громкие слова в описании, а на конкретные узлы. Что за преобразователь частоты? Как устроена система СОЖ? Из чего сделаны направляющие и какая у них смазка? Предлагает ли поставщик комплекс — станок + оснастка + консультация? Если да, то, скорее всего, перед вами оборудование, где технологии уже работают в том числе и на снижение экологического следа. Не потому, что так модно, а потому, что это экономически и практически выгодно в долгосрочной перспективе. А это, пожалуй, самый честный двигатель прогресса.