Китайские производители ленточнопильных станков: инновации?

2026-01-09

Когда слышишь про ?китайские инновации? в контексте ленточнопильных станков, первая реакция у многих — скептическая ухмылка. Мол, ну какие там инновации, дешевое копирование старых европейских или тайваньских моделей, и всё. Я и сам так думал лет десять назад. Но сейчас, после работы с десятками поставщиков, поездок на заводы и, что важнее, после разбора многочисленных поломок ?в поле?, мнение сильно изменилось. Да, копирование было и есть, но вектор смещается. Вопрос не в том, есть ли инновации, а в том, какого они рода и, главное, насколько они жизнеспособны в реальных условиях цеха, а не на красивой презентации.

От копий к адаптации: эволюция подхода

Начнем с очевидного. Рынок наводнен станками, которые визуально один в один как DoALL или KALTENBACH. Раньше это было точное, но часто неуклюжее копирование: ставили те же компоненты (или их подобие), но сборка, балансировка, калибровка — всё хромало. Результат — вибрация, быстрый износ пил, особенно биметаллических, и вечное недовольство клиента.

Сейчас процесс пошел глубже. Китайские инженеры начали не просто повторять, а адаптировать. Классический пример — системы натяжения пилы. Взяли за основу надежный гидравлический или пневматический механизм, но стали активно экспериментировать с датчиками контроля и электронными блоками управления собственной разработки. Не всегда удачно, скажу сразу. Часто эти ?мозги? оказывались слабым звеном — глючили от перепадов температуры или влажности в цеху. Но сам факт попытки встроить более умную, пусть и сырую, электронику вместо простого дублирования механики — это уже сдвиг.

Вот вам конкретика. Работал с одним станком от завода в Шаньдуне. С виду — обычный двухколонный агрегат. Но в нем была своя система компенсации прогиба направляющих при длительном резе массивной заготовки. Не идеальная, но работающая. Инженеры завода объяснили, что настраивали алгоритм под наиболее ходовые в регионе сорта стали, отсюда и такая специфичная ?инновация?. Это не прорыв в мировом масштабе, но прагматичное решение локальной проблемы. Именно в таких точечных доработках я и вижу сейчас главный вектор.

Материалы и компоненты: где кроется прогресс, а где — стагнация

Если говорить о станине и основных силовых элементах, здесь прогресс налицо. Литье и обработка стали сильно выросли в качестве. Конкуренция заставляет. Станина теперь часто не просто сварная коробка, а ребристая конструкция с внутренними перегородками для гашения вибраций. Это прямое заимствование, но сделанное качественно.

А вот с комплектующими — история сложная. ШВП, направляющие, подшипники — здесь многие производители экономят, ставя продукцию местных брендов второго эшелона. Это больное место. Клиент покупает станок, а через полгода начинает ?плыть? точность из-за люфтов в тех же направляющих. Ушлые поставщики потом предлагают апгрейд на HIWIN или THK, но это уже отдельные деньги.

Интересный тренд последних лет — работа над шумом и вибрацией. Не потому, что все вдруг озаботились эргономикой, а потому что это стало конкурентным преимуществом при продаже в страны с более строгими нормативами по рабочему месту. Видел модели, где активно применялись демпфирующие покрытия на кожухах, специальные резиновые прокладки в соединениях. Эффект есть, особенно в сравнении с образцами десятилетней давности.

Электроника и ЧПУ: поле для экспериментов и рисков

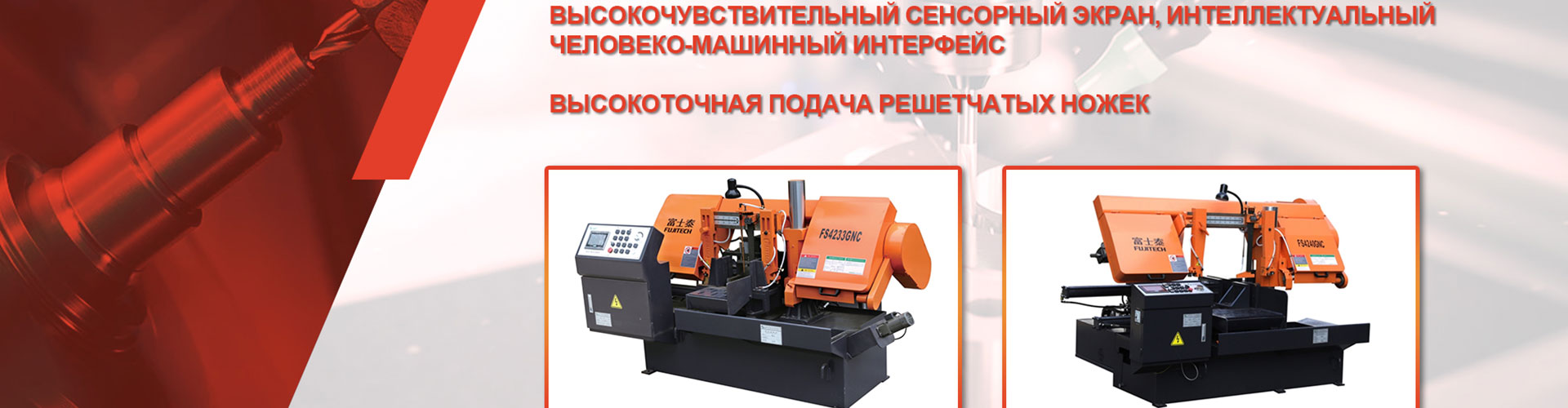

Сюда все идут, но идут осторожно. Полноценные ЧПУ-станки с 5-ю осями — это пока удел топовых игроков, которые реально вкладываются в R&D. Основная масса ?инноваций? крутится вокруг полуавтоматических систем и простых контроллеров.

Проблема в интеграции. Часто бывает: взяли хороший японский сервопривод, прикрутили к нему свой контроллер с переводом интерфейса на 10 языков (включая кривой русский), а вот программное обеспечение для расчета резов и оптимизации раскроя — сырое, с багами. Пользоваться этим ?удобством? невозможно. Поэтому многие практики, включая меня, до сих пор предпочитают для большинства задач простые и надежные ленточнопильные станки с гидравлической подачей и минимальной электроникой. Надежность решает.

Но есть и обратные примеры. Встречал систему автоматической смены пилы на станке для распиловки пакетов профиля. Конструкция была, на удивление, продуманной и безотказной. Механика простая, логика работы — тоже. Вот где китайские инженеры сильны: сделать недорогое, но эффективное решение для конкретной повторяющейся операции.

Роль поставщиков расходников и сервиса

Инновации — это не только железо. Это и экосистема. Тут нельзя не упомянуть компании, которые формируют вокруг станков инфраструктуру. Возьмем, к примеру, ООО Чэнду Хонюань Машины (сайт — hyjx.ru). Они с 2008 года на рынке, и их история показательна. Начинали как специализированный продавец биметаллических ленточных пил и сварочного оборудования. Их ниша — обеспечение доступными расходниками.

Такой поставщик — часто главный источник обратной связи для производителя станков. Они первыми слышат от конечных клиентов, что пила на конкретной модели станка постоянно рвется или не держит разводку. И они же могут приходить к производителю и говорить: ?Давайте доработаем направляющие полотна на вашей новой модели, мы знаем, какую пилу под нее будем предлагать?. Это симбиоз. Сайт hyjx.ru — это по сути каталог-адаптер между станком и оптимальным для него режущим инструментом, включая специальные спецификации по длине, ширине, зубу.

Их наличие на рынке — косвенный признак зрелости сегмента. Когда появляются не просто продавцы станков, а компании, глубоко погруженные в технологию реза, это стимулирует производителей думать не в отрыве, а в связке. Станок и пила — единая система. Лучшие китайские заводы это начинают понимать и тесно сотрудничают с такими специализированными дистрибьюторами.

Провальные попытки и уроки

Конечно, не всё гладко. Было много и откровенно провальных идей. Помню, лет семь назад один производитель решил сделать ?революционный? станок с системой лазерного позиционирования реза вместо механических упоров. Идея в теории неплохая. Но лазерный модуль оказался крайне чувствительным к запыленности и вибрациям, которые неизбежны в цеху. После месяца работы луч ?плыл? на пару миллиметров, что для пилы — катастрофа. От проекта тихо отказались.

Другой частый провал — излишняя автоматизация там, где она не нужна. Попытки впихнуть сенсорные панели с кучей функций на станок, который стоит в гараже у малого бизнеса и режет уголок раз в день. Панель выходит из строя быстрее механических тумблеров, а замена стоит половину станка. Это тупиковый путь, но многие наступают на эти грабли, пытаясь добавить ?вау-эффект? в спецификацию.

Главный урок, который, кажется, начали усваивать: инновация должна решать конкретную проблему пользователя, а не быть маркетинговой галочкой. Надежность и ремонтопригодность по-прежнему ценятся выше навороченных, но ненадежных функций.

Что в итоге? Прагматичные инновации вместо громких прорывов

Так есть ли инновации? Да, но они прагматичные, приземленные. Это не про создание чего-то принципиально нового с нуля, а про умную адаптацию, доработку и удешевление существующих решений под запросы конкретных рынков — таких как наш, где баланс цены, надежности и достаточной функциональности критически важен.

Китайские производители перестали быть просто копиистами. Они стали быстрыми итераторами. Увидели проблему — попробовали свое решение. Не сработало — откатились или переделали. Сработало — внедрили в линейку. Скорость этой итерации — их главное оружие.

Стоит ли ждать от них следующего ?KALTENBACH? в ближайшие годы? Вряд ли. Но ждать постепенного улучшения качества, более вдумчивой инженерии и, что важно, лучшего сервисного сопровождения — вполне можно. Они учатся. И самое интересное — учатся не в вакууме, а в постоянном, порой жестком, диалоге с практиками, которые эти станки эксплуатируют, ломают и чинят. А это, пожалуй, самый правильный путь для любой инновации, которая хочет быть не просто красивой картинкой, а рабочим инструментом.