Китайский Metal Master: инновации в ленточнопильных станках?

2026-01-06

Когда слышишь ?китайский станок?, у многих до сих пор дергается глаз. Ожидание дешевой копии с кривыми зазорами и ресурсом на сезон. Но если копнуть глубже в нишу именно ленточнопильных станков, картина за последние 5-7 лет изменилась кардинально. Не глобально, а точечно — и в этом вся соль. Нельзя сказать, что они всех обогнали, но в определенных сегментах и ценовых категориях китайские производители начали задавать такие вопросы, на которые европейцам приходится искать новые ответы. Не за счет громких патентов, а за счет прагматичного подхода к конструкции и, что важнее, к адаптации под реальные, часто ?неидеальные? условия цеха.

Откуда этот скепсис и что изменилось на самом деле

Исторически сложилось, что китайский металлорежущий инструмент ассоциировался с низкой ценой и таким же качеством. И для массового рынка это часто так. Но ленточнопильный станок — агрегат специфический. Его задача — не сверкать чистотой поверхности, а быстро, точно и экономно резать заготовку. И вот здесь началась эволюция. Местные инженеры, вместо того чтобы слепо копировать старые модели DoALL или Kasto, стали активно экспериментировать с системами подачи и натяжения полотна. Помню, лет восемь назад один из первых таких ?гибридов? попал ко мне в цех — гидравлика подачи была заумной, но механизм натяжения, простой как топор, оказался невероятно живучим при работе с грязным прокатом.

Ключевой сдвиг произошел, когда крупные сборочные производства внутри Китая сами стали требовать более надежное оборудование для своих линий. Это создало внутренний спрос на качество. Появились производители, которые перестали гнаться за тоннами, а сосредоточились на нескольких моделях. Их инновации часто не бросаются в глаза: не революционная ЧПУ, а, скажем, переработанная конструкция направляющих для пильной ленты, которая уменьшает вибрацию при резке полого профиля. Или система смазки, которая не забивается металлической пылью. Мелко? Для конечного пользователя, который меняет полотно раз в три дня вместо одного, — нет.

Приведу пример из практики. У нас стояла задача организовать поточную резку разнородного металла — от алюминиевых сплавов до нержавеющей стали. Европейский станок требовал тонкой перенастройки под каждый тип. Китайский аналог, который мы взяли ?на пробу? (как тогда казалось, от безысходности), имел упрощенную, но более грубую систему регулировки скорости и усилия подачи. Парадокс — эта ?грубость? оказалась преимуществом: оператор быстрее находил рабочий режим ?на ощупь?, а стабильность работы на длинной смене была выше. Это и есть та самая прагматичная инновация — не усложнять, а адаптировать.

Где искать эти инновации: каналы и поставщики

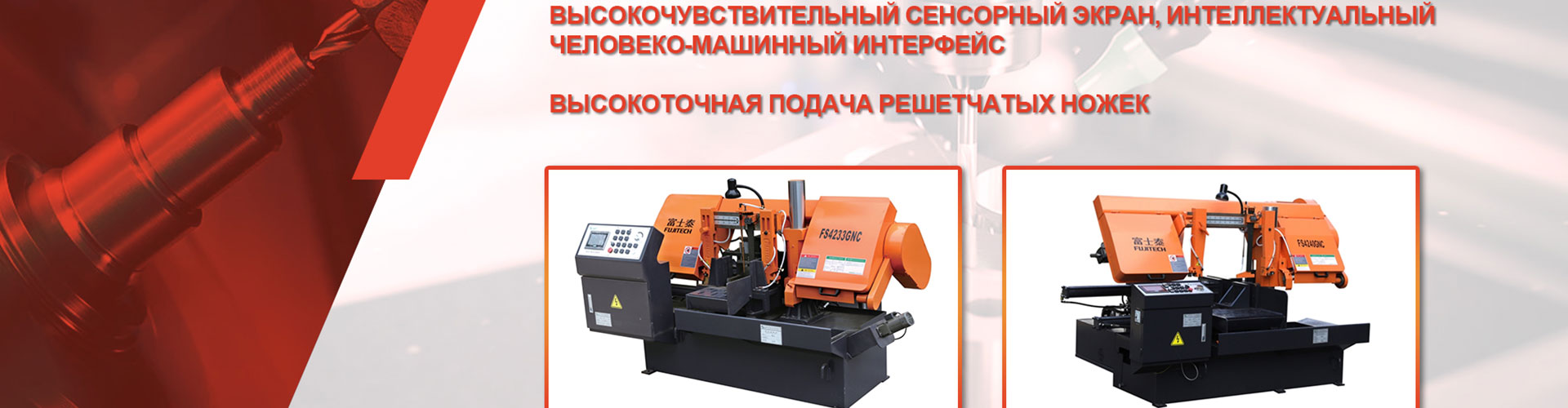

Здесь кроется главный подводный камень. Весь ?инновационный? Китай не говорит громко на международных выставках. Его нужно искать через узких специалистов или компании, которые давно в теме и занимаются не просто перепродажей, а технической поддержкой. Один из таких примеров — ООО Чэнду Хонюань Машины. Я наткнулся на них, когда искал нестандартное биметаллическое полотно для резки жаропрочного сплава. Их сайт https://www.hyjx.ru не блещет дизайном, но в описании продукции видна конкретика. Компания, как указано, работает с 2008 года и фокусируется именно на продаже ленточных пил, в том числе биметаллических, от проверенных производителей вроде Zhejiang Fusitai. Это важно.

Почему? Потому что настоящие инновации в станках часто идут рука об руку с правильным инструментом. Бесполезно ставить супер-станок с дешевым полотном. ООО Чэнду Хонюань Машины позиционирует себя как специализированный поставщик, что уже отсекает случайных игроков. Они предлагают не только стандартные, но и специальные спецификации полотен (длина, ширина, зуб, шаг) и, что критически важно, аппараты для их сварки. Наличие сварочного аппарата в предложении — верный признак того, что компания понимает полный цикл работы с оборудованием, а не просто торгует железом. Это уровень другого понимания бизнеса.

Работая с такими поставщиками, ты получаешь доступ не к каталогу, а к консультации. Мне, например, их техспец как-то раз посоветовал для нашего старого станка полотно с немного измененным углом заточки зуба, аргументируя это особенностями подачи именно на нашей модели. Результат — прирост ресурса на 15%. Это и есть ценность. Инновация здесь — не в самом станке, а в комплексном знании о том, как его заставить работать лучше.

Конкретные узлы, где китайцы удивляют

Давайте по полочкам. Если отбросить маркетинг, то прогресс виден в трех основных узлах. Первый — рама и направляющие. Вместо сварной конструкции из обычной стали все чаще используется литая или сварная рама из более устойчивого сплава с дополнительными ребрами жесткости. Вибрация гасится лучше, чем у многих ?бюджетных европейцев?. Второй — система гидравлической подачи. Они отказались от излишней электроники в пользу надежных клапанных блоков. Да, точность позиционирования может быть ±0.5 мм, а не ±0.1, но зато система не ?зависает? от перепадов температуры в цеху и работает годами без ремонта.

Третий, и самый интересный, узел — механизм натяжения пильной ленты. Здесь я видел несколько оригинальных решений. Одно из них — комбинированная система с пружиной и гидроцилиндром, которая автоматически компенсирует тепловое расширение ленты в процессе длительной работы. Просто, но эффективно. Полотно не перетягивается и не проскальзывает. Это прямое следствие наблюдений за работой в режиме 24/7 на китайских же производствах.

И еще один момент — эргономика обслуживания. Быстрая замена пильной ленты, легкий доступ к подшипникам направляющих, выдвижной лоток для стружки — кажется, мелочи. Но когда ты обслуживаешь пять станков сам, эти мелочи складываются в часы сохраненного времени. Китайские инженеры, кажется, стали чаще ездить на заводы-клиенты и смотреть, как работает их оборудование в реальности. Это лучшая школа.

Неудачи и границы возможного

Конечно, не все гладко. Были и провальные эксперименты. Помню историю с ?интеллектуальной? системой контроля износа полотна, которая базировалась на анализе тока двигателя. Идея хорошая, но реализация подвела: датчики были слишком чувствительны к колебаниям напряжения в сети, что в условиях нашего промпарка случалось часто. В итоге система либо молчала, когда полотно было уже убито, либо сигналила о критическом износе каждые два часа. Отключили. Это общая болезнь — попытки внедрить сложную электронику без должной адаптации к ?грязному? промышленному электричеству и вибрациям.

Есть и принципиальные границы. Когда речь заходит о высокоточных станках для резки с допусками в сотые доли миллиметра для аэрокосмической отрасли или о полностью автоматизированных гибких производственных ячейках, китайские производители пока чаще выступают в роли догоняющих. Их сильная сторона — сегмент надежных, ремонтопригодных универсальных станков для средних и крупных серий. Здесь их инновации наиболее уместны и конкурентны.

Также остается вопрос долговечности некоторых компонентов. Хотя рама и основные узлы стали надежнее, гидроцилиндры и некоторые электронные компоненты (контроллеры, дисплеи) иногда все еще берутся от второстепенных местных поставщиков. Риск выхода из строя выше, чем у топовых брендов. Но и здесь есть прогресс — многие уважающие себя сборщики теперь открыто указывают бренды ключевых комплектующих (например, гидронасосов или подшипников), что добавляет прозрачности.

Что это значит для покупателя здесь и сейчас

Итак, подводя черту. Если вам нужен станок для задач, где критична абсолютная, эталонная точность и есть бюджет — смотрите в сторону проверенных европейских или японских марок. Но если ваш приоритет — оптимальное соотношение цены, надежности и ремонтопригодности для ежедневной эксплуатации в жестких условиях, китайские ленточнопильные станки сегодня — это серьезный вариант, который нельзя сбрасывать со счетов.

Главный совет — не покупать ?вообще китайский станок?. Ищите конкретного производителя, который специализируется на этом типе оборудования. Задавайте вопросы о происхождении ключевых компонентов. И, что крайне важно, убедитесь в наличии адекватной технической поддержки и поставки запчастей в вашем регионе. Компании вроде упомянутой ООО Чэнду Хонюань Машины важны как раз как партнеры, которые могут обеспечить вас не только станком, но и правильным расходником и консультацией.

Будущее? Думаю, тенденция сохранится. Китайские производители будут дальше оттачивать надежность и эргономику, перенимая лучшие практики, но адаптируя их под реальную экономику производства. Их инновации будут не яркими прорывами, а тихими, но важными улучшениями, которые делают жизнь оператора и владельца цеха немного проще. А в конечном итоге, именно за это и платят деньги. Металл нужно резать, а не любоваться на шильдик станка.