Китайский производитель BS: инновации в ленточнопильных станках?

2026-01-06

Вопрос в заголовке — он часто всплывает в разговорах на выставках или в переписке с клиентами, которые ищут замену старому европейскому оборудованию. Многие до сих пор уверены, что китайский станок — это либо дешёвый ширпотреб с рынка ?Алибаба?, либо точная, но бездушная копия. Реальность, как обычно, где-то посередине, и куда интереснее. Если говорить конкретно о BS (будем считать это условным обозначением сегмента), то их инновации часто не в революционных прорывах, а в адаптации, доработке и — что критически важно — в цене, которая делает автоматизацию доступной для цехов, где раньше только ручными пилами и работали.

Откуда вообще этот ?BS? и что за ним стоит?

Аббревиатура BS часто встречается в модельных рядах многих китайских заводов. Это не один бренд, а скорее типология, восходящая к классическим конструкциям. Когда лет десять назад начался бум на такое оборудование в Китае, многие производители взяли за основу проверенные схемы — немецкие, тайваньские. Изначально это были действительно копии, но со временем появились свои наработки. Ключевой момент: эти станки проектировались с оглядкой на внутренний рынок — обширный, жёсткий по цене, но требовательный к надёжности в условиях часто неидеальной эксплуатации. Поэтому ?инновация? номер один — это живучесть. Не идеальная точность, а способность пилить день за днём без капризов.

Вот, к примеру, попадались мне станки от ООО Чэнду Хонюань Машины. На их сайте hyjx.ru видно, что компания с 2008 года работает как поставщик именно пил и ленточнопильного инструмента. Это важная деталь. Производитель, который вырос из торговли расходниками, часто лучше чувствует боли клиентов по части самого режущего инструмента. Их станки, которые они, видимо, стали предлагать позже как логичное расширение, часто имеют хорошо продуманные узлы натяжения и направляющие пилы — места, где чаще всего убивается дорогая биметаллическая лента. В их описании делается акцент на обеспечении ?дешёвыми дисками ленты? — это прямой отклик на запрос рынка. Их инновация, если угодно, в системном подходе: они продают не просто ящик с мотором, а часть технологической цепочки.

Но здесь же и главная ловушка. Когда такой производитель начинает делать станки, фокус может смещаться с механики на комплектацию. Видел их модели, где стоит добротная литая станина (тяжёлая, вибрации гасит хорошо), но система ЧПУ — это какой-то базовый контроллер с минимальной логикой. Для многих операций хватает, но если нужна сложная программа резки с переменными подачами под разными углами — уже проблема. Это не хорошо и не плохо, это расстановка приоритетов. Их инновация — в доступности, а не в технологическом превосходстве.

Где реальные улучшения, а где маркетинг?

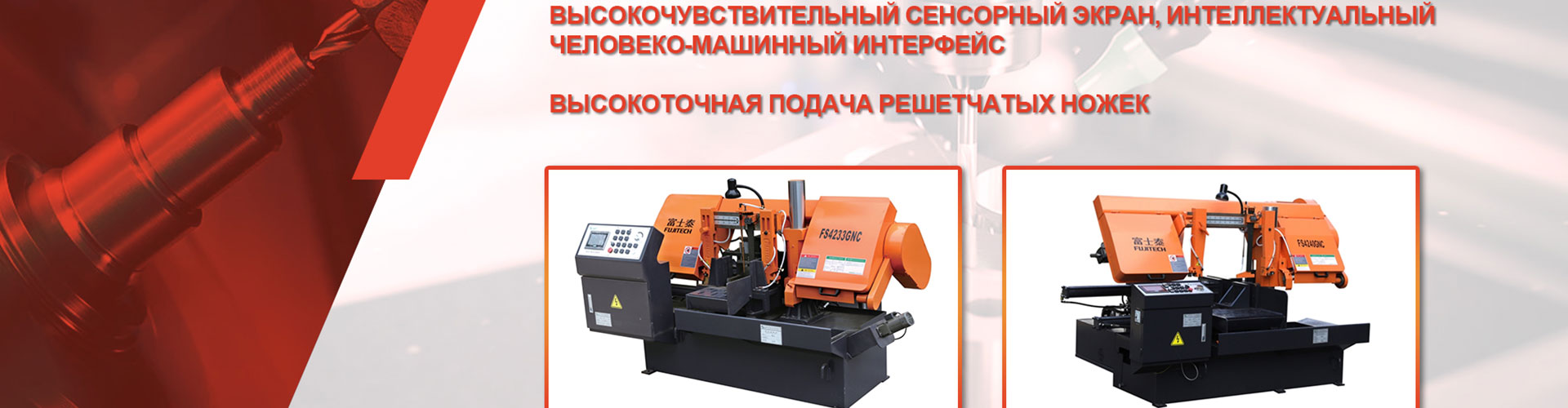

Часто под инновациями в каталогах понимают просто добавление цифрового дисплея на гидравлический упор. Это, конечно, не инновация. Реальные улучшения, которые я заметил за последние 5-7 лет, касаются другого. Во-первых, системы охлаждения и удаления стружки. Раньше это была просто помпа и шланг в бак. Сейчас часто делают ступенчатую фильтрацию, магнитные сепараторы, что серьёзно продлевает жизнь и жидкости, и самой пиле. Во-вторых, эргономика. Станки стали ?замыкаться? на оператора: продуманы места для штангенциркуля, крючки для ключей, удобные рукоятки зажима. Мелочь? Для того, кто работает смену 8 часов — нет.

Один из наглядных примеров — эволюция механизма наклона мачты. В старых моделях BS-типа это была просто гайка с сектором, которую нужно было откручивать ключом, выставлять угол по шкале и затягивать. Погрешность — градус-полтора. Сейчас почти везде ставят прецизионный вал с цифровым инклинометром и фиксацией от руки. Поворот на 45 градусов занимает 10 секунд, а точность в пределах 0.1°. Это не космическая технология, но для цеха — огромный шаг вперёд по производительности и повторяемости.

Но есть и обратная сторона. Гонка за функционалом иногда приводит к странным решениям. Как-то тестировали станок, где была заявлена ?автоматическая подача заготовки с сервоприводом?. На бумаге — инновация. На практике — слабенький сервопривод, который не мог толкать массивную заготовку без проскальзывания, и хлипкие направляющие. В итоге клиент отключил эту опцию и вернулся к ручной подаче. Инновация не сработала, потому что не была подкреплена общей конструктивной мощностью станка. Это частая болезнь.

Кейс: внедрение в условиях неидеального цеха

Расскажу про один случай. Небольшая мастерская по металлообработке под Москвой решила заменить два старых советских ?8Г66?. Бюджет был ограничен, смотрели в сторону Китая. Выбрали в итоге модель, условно BS-100G от одного из производителей, вроде тех же, что связаны с Чэнду Хонюань. Ключевыми аргументами были: возможность пилить швеллер №20 за один проход и наличие системы автоматической смазки пилы.

Станок приехал, собрали. Первое, что бросилось в глаза — качество окраски и сборки кабельных трасс было на уровне, выше ожидаемого. Но сразу же возникла первая проблема: инструкция по настройке датчика обрыва пилы была настолько туманной, что пришлось методом тыка и звонка дистрибьютору разбираться полдня. Это типично — документация часто слабое место.

Сама работа показала следующее. Скорость реза и ресурс пилы (использовали как раз биметалл от поставщика станка) оказались отличными. Заявленный ресурс в 3-4 смены на одной ленте при резке конструкционной стали подтвердился. Но вот гидравлический зажим, хотя и был мощным, иногда ?пережимал? тонкостенную трубу, деформируя её. Пришлось опытным путём выводить оптимальное давление, которого не было в таблицах. Инновационная система смазки работала, но её резервуара хватало только на одну смену, и забыть долить масло было чревато. Вывод: станок хорош как базовая, крепкая рабочая лошадка, но требует ?обкатки? и понимания со стороны оператора. Он не ?сам себе всё сделает?.

Что с запчастями и долгосрочной поддержкой?

Вот здесь кроется главный риск и одновременно область для потенциального роста. Раньше купить подшипник для направляющего ролика или плату управления было квестом. Сейчас многие крупные поставщики, включая ООО Чэнду Хонюань Машины, которые, напомню, изначально занимались продажей пил, держат на складах не только расходники, но и ключевые узлы для станков. На их сайте hyjx.ru видно, что они позиционируют себя как комплексный поставщик. Это уже шаг к цивилизованному рынку.

Но есть нюанс. Электроника часто остаётся слабым звеном. Контроллеры могут быть уникальной разработки производителя, и если он вдруг сменит модель или прекратит выпуск, найти замену будет сложно. Умные покупатели сейчас требуют, чтобы в станках использовались хотя бы распространённые частотные преобразователи (вроде Delta или Inovance) и стандартные реле. Это уже можно назвать инновацией в подходе к проектированию — проектирование с учётом ремонтопригодности и будущего обслуживания.

Лично сталкивался с ситуацией, когда через три года после покупки сгорел драйвер шагового двигателя на подаче. Производитель станка уже не выпускал такую модель, а китайский коллега прислал чертёж с маркировкой чипа. По нему удалось найти аналог и перепаять. Сама возможность получить такую информацию — это прогресс. Раньше могли просто не ответить на письмо.

Итоги: так инновации есть или нет?

Если ждать от китайских BS-станков прорывов вроде лазерного наведения или ИИ-оптимизации реза, то пока нет. Их сильная сторона — не в этом. Их инновации — инкрементальные, прикладные. Это:

1. Ценовая доступность автоматических и полуавтоматических решений.

2. Улучшение базовой надёжности и эргономики на основе обратной связи с тысяч цехов.

3. Формирование экосистемы: станок + инструмент + сервис, как это пытаются делать компании вроде упомянутой Чэнду Хонюань.

4. Быстрая адаптация под ?промежуточные? задачи — например, станки для резки особо твёрдых сплавов или, наоборот, для быстрой порезки алюминиевых профилей.

Стоит ли брать? Да, если чётко понимаешь свои задачи и не ждёшь чудес. Это инструмент для производства, а не выставочный образец. Его нужно настроить, притереть и иногда дорабатывать напильником. Но за эти же деньги европейский аналог будет в два раза проще по функционалу. Так что инновация здесь — в самом предложении: большой объём функционала за разумные деньги, с постепенным, но заметным ростом качества и продуманности. А это, согласитесь, уже немало.

В конце концов, самый главный показатель — это не надпись на шильдике, а стружка на полу и выполненный план по резке. И с этой точки зрения, многие ?BS? свою работу выполняют. А что ещё нужно от станка?